Buenas Prácticas de Higiene en la Industria de Alimentos y Bebidas

Índice

La higiene es clave en cada una de las etapas del proceso de producción, distribución y almacenamiento de alimentos. Teniendo en cuenta que la seguridad y protección de los consumidores debe ser prioridad, la implementación de Buenas Prácticas de Higiene en la industria de alimentos y bebidas se convierte en una necesidad.

La higiene es clave en cada una de las etapas del proceso de producción, distribución y almacenamiento de alimentos. Teniendo en cuenta que la seguridad y protección de los consumidores debe ser prioridad, la implementación de Buenas Prácticas de Higiene en la industria de alimentos y bebidas se convierte en una necesidad.

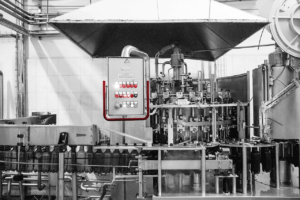

Cada una de las fases del proceso de producción debe seguir estas prácticas. Desde la capacitación el personal que opera hasta la limpieza de los equipos deben cumplir estándares internacionales para garantizar la inocuidad de los alimentos y evitar la contaminación cruzada.

¿Qué son las Buenas Prácticas de Higiene (BPH)?

Las Buenas Prácticas de Higiene son el conjunto de principios y procedimientos necesarios para una manipulación segura e higiénica de los alimentos. Estas prácticas deben ser implementadas y garantizadas en toda la cadena de producción y comercialización.

Cuando se implementan estas medidas se asegura el cumplimiento de los requisitos legales de esta industria. En la actualidad, este cumplimiento es más sencillo que en épocas anteriores.

Esto se debe a la implementación de los principios de diseño higiénico en equipos y entornos en la industria alimentaria. De esta manera, la limpieza de los mismos puede llevarse a cabo de manera más rápida y eficiente.

Normativas internacionales relacionadas con las Prácticas de Higiene e Inocuidad de Alimentos

En el ámbito de las prácticas de higiene e inocuidad de alimentos, es fundamental cumplir con las normativas internacionales establecidas para garantizar la protección de la salud del consumidor y facilitar su comercialización.

Algunas de las normas implementadas a nivel internacional son:

- Codex Alimentarius: Son normas alimentarias internacionales que buscan proteger la salud del consumidor y facilitar el comercio de alimentos. Estas normas establecen estándares comunes reconocidos globalmente.

- Buenas Prácticas de Higiene (BPH): Son los principios y procedimientos necesarios para manipular alimentos de forma segura e higiénica.

- Análisis de Peligros y Puntos Críticos de Control (HACCP): Es un sistema que identifica y controla los peligros en la producción de alimentos. Se enfoca en la prevención de riesgos y se aplica en toda la cadena alimentaria, desde la producción hasta el consumo final, para garantizar la seguridad alimentaria.

Importancia del cumplimiento de las Buenas Prácticas de Higiene y Buenas Prácticas de Manufactura para la salud pública

La implementación de las Buenas Prácticas de Higiene y Buenas Prácticas de Manufactura en la industria de alimentos y bebidas es de vital importancia para garantizar la salud pública.

Estas prácticas aseguran que los alimentos y bebidas producidos sean seguros para el consumo humano, protegiendo así la salud de los consumidores.

A través de estas prácticas, las empresas de la industria alimentaria se comprometen a seguir pautas específicas en áreas como:

- la higiene personal de los trabajadores.

- la limpieza y desinfección de instalaciones.

- el manejo adecuado de utensilios y materiales.

- el control de la temperatura y el almacenamiento seguro de los alimentos.

La implementación adecuada de BPH y BPM ayuda a controlar y prevenir la contaminación cruzada.

Esto significa que se minimiza la posibilidad de que los alimentos se expongan a agentes que puedan alterar su composición, lo que a su vez reduce el riesgo de enfermedades transmitidas por alimentos.

Además, el cumplimiento de las Buenas Prácticas de Higiene y Buenas Prácticas de Manufactura también contribuye a mantener el bienestar y confianza de los consumidores. Cuando las empresas demuestran un compromiso serio con la seguridad y la calidad de los alimentos que ofrecen, los compradores se sienten más seguros al consumir sus productos.

¿Cuáles son los riesgos que enfrentan las empresas por no implementar las Buenas Prácticas de Higiene en la industria alimentaria?

Es crucial reconocer que el incumplimiento de las Buenas Prácticas de Higiene (BPH) en la industria alimentaria puede acarrear una serie de riesgos adicionales para las empresas.

Algunas de las consecuencias de no cumplir a cabalidad las normas de seguridad alimentaria y de manipulación higiénica de alimentos son:

Contaminación de los alimentos

La falta de higiene adecuada y las fallas en los procedimientos de limpieza y desinfección pueden permitir la proliferación de microorganismos patógenos, como bacterias, virus y parásitos en los alimentos.

Estos microorganismos pueden causar enfermedades, como intoxicaciones alimentarias, infecciones gastrointestinales y otros trastornos de salud graves.

Deterioro de la calidad de los alimentos

La manipulación inadecuada de los materiales, la falta de control de la temperatura, la contaminación cruzada y otros errores en los procesos de producción pueden afectar la frescura, el sabor, la textura y la apariencia de los alimentos.

Esto puede resultar en productos de baja calidad que no cumplen con las expectativas de las entidades regulatorias y de los consumidores.

Retiro de productos

Las empresas que no implementan prácticas de seguridad alimentaria enfrentan el riesgo de tener que retirar productos del mercado debido a posibles contaminaciones e infracciones.

Si ocurre un brote de enfermedades por contaminación cruzada, un producto está mal etiquetado o presenta un riesgo para la salud pública, las entidades encargadas podrán oficializar su retiro del mercado.

Reputación de la Empresa

Los retiros de productos, el cierre de instalaciones y la disminución de la confianza del cliente conducen a una disminución de las ganancias de las empresas.

Aquellas que no mantienen estándares adecuados de higiene alimentaria ponen en riesgo sus márgenes de beneficio y perjudican las relaciones con los clientes.

Una vez que se difunde la noticia sobre un brote o posible contaminación, se destruye la imagen corporativa y las empresas pueden enfrentarse a grandes obstáculos para restaurar la confianza del consumidor.

Pérdidas económicas

El costo de hacer negocios aumentará considerablemente si no se controla el riesgo de enfermedades transmitidas por alimentos en las instalaciones de fabricación. Además, existe la posibilidad de demandas por parte de los consumidores.

Por otro lado, es probable que las empresas que reciben múltiples infracciones o tienen numerosos problemas relacionados con la seguridad de sus productos tengan que pagar primas de seguro más altas.

Consejos para mejorar las prácticas de higiene en las empresas

Para garantizar la seguridad alimentaria y proteger la salud pública, es fundamental implementar buenas prácticas de higiene en el entorno empresarial.

A continuación, presentamos una serie de recomendaciones para mejorar las prácticas de higiene en las empresas de manera eficiente y efectiva.

- Controlar y mantener registros precisos de las temperaturas de almacenamiento y refrigeración de los alimentos.

- Establecer un programa regular de limpieza y desinfección para todas las áreas de la planta de procesamiento de alimentos.

- Implementar programas de control de calidad que incluyan pruebas y análisis regulares de muestras de productos.

- Proporcionar equipos de protección personal adecuado, como guantes, delantales y gorros, para reducir el riesgo de contaminación cruzada.

- Capacitar al personal y establecer políticas sobre la salud y la seguridad de los empleados, incluyendo la obligación de informar enfermedades o síntomas relevantes.

Buenas Prácticas de Higiene que debes tener presente si trabajas para la Industria de Alimentos y Bebidas

Considerando que el enfoque principal de las estrategias de higiene en la industria de alimentos debe ser la prevención, es necesario establecer las buenas prácticas como parte de la cultura empresarial.

Además del personal, estas deben abarcar los equipos, el entorno y sobre todo, los procesos de limpieza y desinfección.

Control de temperatura

Es necesario tener presente la temperatura ideal para la conservación adecuada de cada tipo de alimento. Este monitoreo es fundamental tanto en la producción como en el almacenamiento y distribución. Para lograrlo, es necesario implementar estrategias de climatización según las características de cada alimento a fin de garantizar el cumplimiento de la cadena de frío.

Limpieza y desinfección

Los procesos de limpieza a presión son necesarios para garantizar la desinfección de los equipos y espacios de producción. En este sentido, es importante implementar estrategias anticorrosión de los equipos a fin de eliminar los riesgos asociados con la corrosión y humedad en esta industria.

Procesos de control de calidad eficiente

El control de calidad juega un rol fundamental en la inocuidad de los alimentos. Por esta razón, es necesario contar con procesos eficientes que la garanticen desde el momento que se recibe la materia prima. Asegurar el cumplimiento de las normativas de regulación permite blindar el proceso y reducir los riesgos.

Protección para el personal

El personal encargado de manipular los alimentos y equipos del proceso de producción debe seguir rigurosas medidas como el uso de guantes, tapabocas y gorros protectores. Además, deben tener presentes las buenas prácticas a fin de garantizarlas y reportar en caso de que se incumpla alguna de ellas.

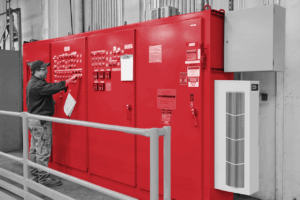

Protección de los equipos

Los equipos usados durante el proceso de producción también deben contar con una estrategia de protección. El uso de gabinetes especializados garantiza no solo el funcionamiento de los equipos, sino que también los protege contra la contaminación.

Los gabinetes de protección para la industria alimentaria deben seguir los principios de diseño higiénico:

- Materiales compatibles con la aplicación.

- Acabado liso, sin grietas, con una rugosidad media de 0,8 μm o menos.

- Superficies inclinadas que eviten la acumulación de agua o líquidos usados en la limpieza.

- Resistencia a los lavados a presión.

- Accesibilidad a fin de facilitar la limpieza de cada sección de los equipos y gabinetes.

Cuando los equipos no se encuentran protegidos, pueden sufrir daños severos que llegan a interrumpir la continuidad operativa.

Gabinetes para la industria de Alimentos y Bebidas

En nVent HOFFMAN, estamos comprometidos con la protección de los consumidores. Por esta razón, ofrecemos una línea de gabinetes especializados para esta industria.

En nVent HOFFMAN, estamos comprometidos con la protección de los consumidores. Por esta razón, ofrecemos una línea de gabinetes especializados para esta industria.

Están diseñados para cumplir con las estrictas normas del sector, siguiendo las clasificaciones UL Tipo 4X, IP66 e IP69.

Gracias a su diseño higiénico garantizan la protección de equipos contra la corrosión, presencia de elementos contaminantes y líquidos.

Garantiza la inocuidad de los alimentos y protege a tus consumidores con nuestras soluciones especializadas para la industria de alimentos y bebidas.

Me interesa saber si tienen distribuidores en Mexico.

Hola buena tarde Ernesto, claro que contamos con varios distribuidores en México, puedes enviarme tus datos por el chat de esta página para atenderte.